La science du frittage n’est pas une science

nouvelle, bien au contraire, la technique de frittage est très ancienne

puisqu’elle précède les procédés de métallurgie classique : les Égyptiens

l’utilisaient déjà pour la fabrication d'instruments, 3 000 ans avant notre ère.

Par contre, elles ne sont vraiment développées qu’au XXème siècle. En effet,

depuis l’apparition de la science des céramiques, on observe de nombreuses

innovations aussi bien dans le domaine des procédés

que dans celui des compositions qui permet alors de nouvelles utilisations de

la céramique.

Le phénomène de

frittage – sachant que c’est un processus très complexe et recouvrant un

important domaine d’existence – peut se définir comme « la manière de

traitement thermique, avec ou sans application de pressions extérieures, au

moyen duquel un système de particules individuelles ou un corps poreux modifie

quelques-unes de ses propriétés dans le sens de l’évolution vers un état de

compacité maximale, c’est à dire vers un état de porosité nulle ».

Le frittage permet donc, par l’utilisation de fours à haute température, de consolider le matériau

après les étapes de mise en forme et de consolidation de la pâte qui

représentent les différents stades d’élaboration d’une céramique.

1.Définition du frittage.

Le frittage correspond à la consolidation thermique d’un matériau pulvérulent sans fusion d’au moins l’un de ses constituants. C’est l’une des opérations les plus délicates et souvent la plus coûteuse lors de la préparation des céramiques. Au cours du cycle thermique, la microstructure se met en place, par transport de matière entre grains, afin de minimiser les excès d’énergies d’interface, ce qui s’accompagne généralement d’une diminution de la porosité. Cette dernière se manifeste de façon macroscopique par un retrait par rapport à la pièce « crue ».

Parmi les différentes caractéristiques physico-chimiques, on choisit d’habitude la porosité comme paramètre pour la description du processus de frittage des corps céramiques car les variations géométriques du matériau peuvent être interprétées par les variations de dimension et de forme des pores, qui sont liées aux phénomènes de croissance des phases cristallines.

Pour que des variations géométriques puissent se produire dans le matériau pendant le frittage plusieurs facteurs sont importants : la nature du matériau fritté – oxydes simples ou mixtes, présence de phase liquide, inhibiteurs de croissance des cristaux, etc., et les conditions de frittage-température, temps, atmosphère, application de la pression. La complexité extrême du processus de frittage et la difficulté d’en étudier directement le mécanisme obligent à fonder la description des phénomènes sur des modèles définis et particulièrement simples.

Le frittage est donc la consolidation, sous l’effet de la température, d’un agglomérat pulvérulent, matériau granulaire non cohésif (souvent dit compact, alors que sa porosité est de 40 %, donc sa compacité de 60%), les particules de la poudre de départ se soudant les unes aux autres pour donner un solide mécaniquement cohésif, en général un poly cristal.

Le terme de frittage regroupe quatre phénomènes différents qui se développent parallèlement et entrent souvent en concurrence :

- la consolidation : développement de ponts qui soudent les particules entre elles.

- la densification : réduction de la porosité, donc contraction d’ensemble de la pièce.

- le grossissement granulaire : grossissement des particules de grains.

- réactions physico-chimiques au sein du matériau en cours de consolidation.

Le frittage n’est possible que si les atomes peuvent diffuser pour établir des ponts qui soudent les articules entre elles. Le transport de matière peut se faire en phase vapeur, au sein d’un liquide, par diffusion dans un cristal, ou par écoulement visqueux d’un verre. La plupart des mécanismes sont activés thermiquement, car l’action de la température est nécessaire pour surmonter la barrière de potentiel entre l’état initial de plus haute énergie et l’état final de plus basse énergie.

Même si les conditions thermodynamiques rendent le frittage possibles, il faut pour que le processus intervienne, que sa vitesse soit suffisante. Or le transport de matières dans un solide est très lent par rapport à ce qu’il est dans un liquide ou dans un gaz. Ce transport de matière peut venir d’un mouvement d’ensemble, de la répétition de processus unitaires à l’échelle atomique, ou de transformation phase vapeur ou en phase liquide. La vitesse n’est significative que si la température est suffisamment élevée.

Le mouvement de matière s’effectue depuis les zones de haute énergie vers les zones de plus basse énergie – essentiellement le col de frittage entre les particule. Il faut distinguer deux cas, selon la localisation de la source de matière :

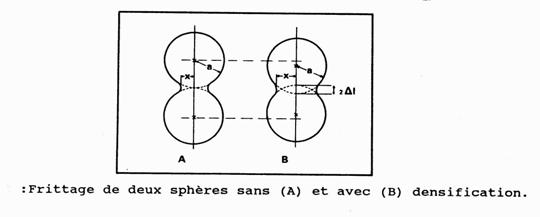

- quand la source de matière est la surface, le mécanisme est non densifiant, ce qui signifie que les sphères prennent une forme ellipsoïdale, sans que leur centre se rapprochent. Il n’y a pas de retrait macroscopique et la porosité du compact granulaire n’est pas sensiblement réduite ; la décroissance de l’énergie inter faciale provient essentiellement du grossissement granulaire.

- quand la source de matière est à l’intérieur des grains le mécanisme est densifiant : il ya retrait et réduction de porosité.

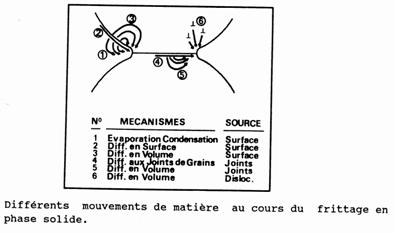

Il existe six chemins de diffusion possible :

|

1 : Diffusion de surface

2 : Diffusion en volume avec pour source de matière la surface 3 : Evaporation-condensation 4 : Diffusion le long des joints de grains 5 : Diffusion en volume avec pour source de matière les joints de grains 6 : Diffusion en volume avec pour source de matière les défauts comme les dislocations |

|

Chemin ci-dessus |

Chemin de diffusion |

Source de matière |

Puits de matière |

Résultat obtenu |

|

1 |

Diffusion de surface |

Surface |

Cou de frittage |

Grossissement des grains |

|

2 |

Diffusion en volume |

Surface |

Cou de frittage |

Grossissement des grains |

|

3 |

Evaporation-Condensation |

Surface |

Cou de frittage |

Grossissement des grains |

|

4 |

Diffusion le long des joints de grains |

Joints de grains |

Cou de frittage |

Frittage densifiant |

|

5 |

Diffusion en volume |

Joints de grains |

Cou de frittage |

Frittage densifiant |

|

6 |

Diffusion en volume |

Défauts, comme les dislocations |

Cou de frittage |

Frittage densifiant |

a) Notion de diffusion

Avant d’aborder les différents proposés de frittage il est peut-être de faire un bref rappel sur la diffusion et les différents mécanismes qui sont mis en jeu lors d’un frittage en phase solide ou en phase liquide. D’une manière, on appelle diffusion le transport de matière associé à la non-uniformité des variables dans un système donné.

b) Coefficient de diffusion et de loi de FICK

Par analogie avec la loi de FOURRIER pour l’écoulement de la chaleur ou la loi d’OHM, on dit que le flux d’atomes est proportionnel au gradient de concentration, dC/dx :

La première équation de FICK permet le calcul du coefficient de diffusion D dans le cas d’un régime permanent, ce qui n’est pas le cas en général. La loi d conservation de matière dans un volume donné permet d’écrire la seconde loi de FICK :

Cette loi dépend de conditions initiales et des conditions limites.

c) Mécanismes de diffusion

La diffusion, dont on vient de parler, met seulement en jeu les défauts lacunaires ou interstitiels avec l’agitation

thermique comme cause de déplacement. Il s’agit là de diffusion intra

cristalline normale, encore appelé diffusion en volume.

A côté de cette diffusion normale, certaines

parties du cristal peuvent constituer des voies de diffusion plus faciles que le

réseau cristallin. Elles accélèrent le processus de diffusion et sont

caractérisées par une énergie d’activation inférieure à celle de la diffusion

en volume. Les deux principaux mécanismes sont alors la diffusion aux joints de

grains et la diffusion en surface.

3. Notions de poudre.

On considère comme produit céramique tout

objet obtenu par compaction d’une poudre céramique à la forme désirée puis

consolidation par cuisson à haute température, grâce au frittage notamment. Une

telle poudre sera une poudre réactive autorisant une densification quasi-totale

tout en permettant d’obtenir un produit fritté à grains fins et homogènes.

Ces poudres doivent donc présenter une pureté chimique et une homogénéité élevées, une

grande surface spécifique (pour une bonne réactivité), une bonne aptitude au

frittage (granulométrie de la poudre, sans agglomérats, adaptée au type de

frittage et à la taille de la pièce, …) et une composition cristallochimique

constante.

Si les méthodes classiques, basées sur la réduction par carbothermie de la silice ou la

nitruration du silicium, ont été largement utilisées, pour obtenir des poudres

de meilleure qualité, on doit choisir des procédés différents pour améliorer la

qualité des céramiques frittées.

Parmi ceux-ci on peut citer :

- Les procédés sol-gel : de plus en plus

utilisés, le prix des poudres est beaucoup plus élevé, mais leur réactivité

permet d'abaisser sensiblement la température de frittage. Le principe consiste à

créer rapidement dans une solution initiale des espèces dont la quantité devient

supérieure à la solubilité limite; on a alors un gel, que l'on sèche. Après

frittage généralement rapide, les pièces ainsi obtenues présentent le plus

souvent des propriétés optimisées du fait de la très bonne homogénéité du

produit.

- Les procédés de coprécipitation en solutions organiques ou inorganiques à pH contrôlé, qui donnent des mélanges de poudres très homogènes.

- Les procédés d'atomisation de solution : les solutions sont atomisées puis séchées en milieu air ou gazeux.

- Les procédés de lyophilisation : les solutions sont rapidement congelées, ce qui conduit à la précipitation de sphères homogènes, puis séchées. On peut fabriquer ainsi des sphères creuses ou des fibres creuses d'alumine par lyophilisation de gels appropriés.

- La décomposition sous plasma de composés liquides ou gazeux :on obtient ici des poudres ultra-fines d'alumine ou de zircone à partir de certains de leurs sels.

- La projection , le plus souvent, d'un liquide au travers d'une flamme ou d'un plasma. On obtient alors des poudres submicroniques d'excellente qualité.

- Le pressage

Presse uniaxiale:

Pour réaliser des pièces simples (joints, bagues, carreaux...)

Presse isostatique:

Pour réaliser des formes plus complexes (tête fémorale, bougie d'allumage...)

- Le coulage à la barbotine : cette technique consiste à verser une solution de barbotine (65 à 75% de teneur en céramique) dans un moule en plâtre qui absorbe le liquide. Après démoulage et séchage la pièce est cuite. On obtient alors un matériau avec 15 à 20% de porosité mais dont le coût de fabrication est beaucoup plus faible que dans le cas du pressage.Cette technologie permet d'augmenter la productivité et la qualité de pièces volumineuses réalisées par coulage.

Pour fabriquer une pièce massive en céramique, on dispose donc essentiellement des méthodes de frittage.

1. Différents formes de Frittage

a) Frittage phase solide

Le frittage en phase solide consiste à agglomérer des poudres à une température à laquelle tous les constituants restent à l'état solide, en appliquant simultanément une pression ou une charge. Le frittage en phase solide correspond au cas où aucune phase liquide n’a été identifiée. La microstructure du matériau va évoluer sous l’effet d’une modification de la courbure de l’interface pore/solide. Pour modéliser le frittage de particules, on a généralement assimilé les particules à des sphères et regardé ce qui se passait dans le cas de deux ou trois sphères. Le frittage en phase solide se développe en trois étapes successives :

-stade initial : le système de particules est assimilé à un ensemble de sphères en contact, entre lesquelles les ponts de frittage se développent. Soit X le rayon du col, R le rayon des particules, alors la croissance au cours du temps t du rapport

avec B un paramètre caractéristique du matériau, et les exposants n et m varient suivant le processus mis en jeu.

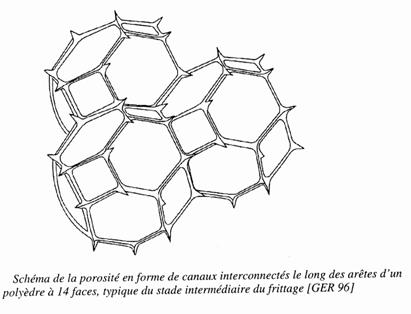

- stade intermédiaire : le système est schématisé par un empilement de grains polyédriques accolés sur leurs faces communes, avec des pores qui forment un réseau de canaux le long des arrêtes communes à trois grains, connectés au niveau des points quadruples.

- stade final : la porosité est fermée, seuls subsistent les pores isolés, souvent localisés aux points quadruples entre les grains mais qui peuvent être piégés en position intragranulaire.

Dans ces changements de morphologie intervient un changement d’énergie libre dû à la diminution de la surface globale du matériau par élimination des interfaces solide/gaz.

Certains de ces mécanismes conduisent à une densification (réduction de taille des la pièce) et d’autres non.

Sur la figure suivante nous avons reporté les six mécanismes principaux qui peuvent intervenir, ainsi que les sources de matière mises en jeu.

La plupart des céramiques sont des matériaux multiphasés qui comportent à la fois des phases cristallisées et des phases vitreuses. Mais on peut aussi observer des agglomérats de cristaux millimétriques avec une microstructure très poreuse (réfractaires de sidérurgie), ou encore des polycristaux à grains fins (< 10 μm) sans phases vitreuses et à très faible porosité (prothèses de hanche en alumine ou en zircone). Outre la nature chimique du composé, c’est la microstructure du matériau (taille, forme des grains, taux et types de porosité, répartition des phases) qui contrôle les propriétés. Jernot (1982) a montré le rôle essentiel joué lors du frittage en phase solide par le nombre de contacts existant entre les particules et la poudre, qui régit effectivement toutes les opérations de frittage.

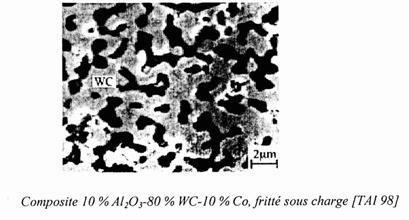

b) Frittage phase liquide

Le frittage en phase liquide implique que l'un au moins des constituants soit liquide et baigne la phase solide pendant l'opération. Mettant en jeu des phénomènes de diffusion, il conduit à une soudure entre les différentes particules, à une recristallisation des grains et à l'élimination partielle de la porosité.

Diverses céramiques techniques, la plupart des métaux et les cermets sont également frittés en présence d’une phase liquide. La plupart des produits céramiques contiennent à température ambiante et en quantité plus ou moins considérable, une phase vitreuse qui joue essentiellement le rôle de liant de différents éléments cristallins.

Les principaux paramètres sont alors : la quantité de phase liquide, sa viscosité, sa mouillabilité, les solubilités respectives.

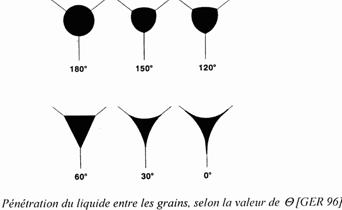

La mouillabilité est quantifiable :

γLV cosθ = γSV - γSL

avec γLV énergie liquide vapeur

γSV énergie solide vapeur

γSL énergie solide liquide

θ angle de contact

au sein d’un solide granulaire qui contient un liquide : 2 γSL cos(θ/2) = γJG , avec γJG énergie de joint de grains.

Les phénomènes mis en jeu sont :

- le réarrangement des particules et écoulement visqueux, dus aux variations de tension superficielle qui conduit à une forte densification

- la dissolution-reprécipitation : dissolution des petites cristaux de la phase solide dans la phase liquide et reprécipitation sur les plus gros cristaux

- coalescence et croissance des particules : la phase liquide s’élimine par formation de cristaux ou de solution solide.

Deux mécanismes limitent la croissance : la diffusion dans le liquide et les réactions aux interfaces liquide/solide. Le plus lent sera déterminant.

2. Techniques de frittage

a) Frittage naturel

On remplit le moule de la poudre que l’on chauffe à la température de frittage ou on chauffe la pièce moulée. C’est un procédé économique mais on observe souvent une porosité résiduelle importante. Pour diminuer cette porosité et éviter la croissance exagérée, il faut avoir recours à des ajouts et contrôler l’atmosphère de frittage. Après traitement, on peut obtenir une densité supérieure à 95% de la valeur de densité théorique.

b) Frittage sous-charge

On comprime le matériau dans un moule de manière uniaxiale à haute température. On utilise ce procédé en métallurgie des poudres. Pour obtenir des formes complexes sur la pièces finie, il faut avoir recours à un procédé coûteux : des l’usinage avec des outils diamantés.

Avec ce procédé, il est plus difficile d’obtenir des matériaux ayant une densité très proche de sa valeur théorique. Mais contrairement au frittage naturel, il n’est pas nécessaire d’avoir d’ajouts. Il n’est pas rare d’observer un matériau inhomogène lors du frittage sous charge, cela est dû à la présence de silice.

Les mécanismes du frittage sous-charge sont : réarrangement des grains, diffusion dans le réseau, diffusion aux joints des grains et déformation plastique et écoulement visqueux.

L’inconvénient du frittage sous charge est de limiter la forme des pièces et l’usinage nécessaire devient très coûteux.

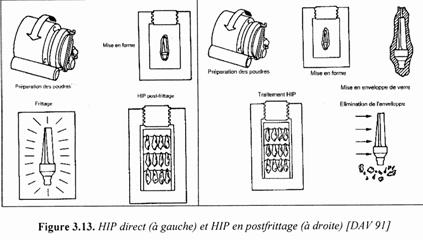

c) Compaction isostatique à chaud (CIC) ou HIP

Au lieu d’utiliser le frittage sous charge, on peut pour améliorer la qualité des pièces utiliser le pressage isostatique à chaud ou HIP (Hot Isostatic Pressing) qui prend malgré son prix élevé une place de plus en plus importante. Les défauts du frittage sont plus faibles et l’homogénéité est supérieure.

Les deux principales méthodes impliquant le HIP sont la consolidation directe et l’opération de postfrittage.

Les différentes étapes de ce procédé sont le gainage de la poudre, l’élévation à une température de plastification de la gaine et l’obtention un frittage à l’aide d’une pression uniforme sur la pièce.

Des essais de compression isostatique à chaud ont mis en évidence une loi :

avec![]() le taux relatif de densification pendant la CIC, et P la

pression pendant l’essai.

le taux relatif de densification pendant la CIC, et P la

pression pendant l’essai.

Le HIP étant un traitement coûteux, il est dédié à des produits à hautes valeurs ajoutées, on obtient des cotes finales très proche des cotes souhaitées.

d) Frittage réaction

On mélange les poudres pour qu’elles réagissent entre elles à une température donnée. Par ce procédé, on peut obtenir des matériaux avec une porosité de 10 à 20%.

Le frittage réaction permet de ne pas nécessiter de poudres coûteuses ni d’installations particulières.

e) Remarques sur les techniques de frittage

On s’aperçoit du rôle non négligeable des impuretés et des phases secondaires, elles ont une grande influence sur la résistance mécanique des matériaux, il faut donc faire attention aux procédés d’élaboration.

Les ajouts sont de deux types :

- ceux qui conduisent à des phases vitreuses : la phase vitreuse agglomère les grains entre eux par mouillage.

- ceux qui n’ont pas de phases vitreuses.

Parfois on ne peut pas se passer de phases secondaires pour obtenir des matériaux denses, il faut donc jouer sur les phénomènes de mise en solution afin déformer des nouvelles phases.

Il faudra toujours trouver un compromis entre le prix de la poudre et la densification pour élaborer une pièce céramique.

4. Les fours de frittage

Deux types de fours sont utilisés principalement pour le frittage des céramiques par cuisson :

le four Batch et le four Tunnel.

a) Four Batch

Dans les fours de type "Batch", les pièces sont traitées lot après lot, un seul lot à la fois par cuisson, d'où l'appellation de " Batch " (lot en français). Au départ du cycle, le four est à température ambiante. Les pièces sont alors enfournées et la température est progressivement augmentée jusqu'à un palier où elle est maintenue constante pendant plusieurs heures. On la fait ensuite décroître progressivement jusqu'à la température ambiante. Cette évolution des températures au cours de la cuisson s'appelle un cycle thermique.

b) Four Tunnel

Les fours de type "Tunnel", dont l'enceinte ressemble à un tunnel rectiligne, sont composés d'une succession de caissons, avec une température de consigne pour chaque caisson. Un four Tunnel est alimenté en continu. Les pièces sont introduites à une extrémité à température ambiante et un dispositif mécanique les fait avancer à vitesse constante dans le tunnel où elles sont exposées successivement à la température des différents caissons. Elles sont défournées à l'autre extrémité à température ambiante.

Dans ces types de four, de nombreux contrôles sont réalisés tout au long du cycle de frittage. En effet, les températures en différents endroits du four sont mesurées et ajustées. Des indicateurs de température, qui suivent les pièces dans le four, sont également utilisés pour caractériser précisément le cycle thermique réel que subissent les pièces durant la cuisson de frittage. La densité post-frittage est mesurée sur un échantillon de plusieurs pièces représentatif de la fabrication. Ceci permet donc d’assurer le suivi des pièces et donc d’être certain de la qualité des éléments réalisés.

Phosphate de calcium

Les conditions de frittage vont influer sur la composition (Ca/P) ainsi que les caractéristiques mécaniques de la structure de la céramique obtenue. Le frittage permet en effet d’obtenir une densification maximale et cela sans provoquer une modification de la structure, ni transformer le produit. Pour les phosphates de calcium les températures optimales sont variables car d’autres facteurs interviennent sur la « qualité » de la céramique :

- les caractéristiques de la poudre de départ : taille, forme et surface spécifique

- la composition du phosphate de calcium

- l’atmosphère de frittage

- les conditions de frittage : le frittage sous pression permet de diminuer la température de frittage.

Toutefois la température optimale de frittage des phosphates de calcium, en atmosphère non contrôlée et sans charge, se situe aux environs de 1150°C. En effet, au delà de 1200°C, il se produit une croissance des grains.

1. Les céramiques techniques : Alumine, zircone

Les structures très denses sont obtenues à l’aide de nouveaux matériaux, comme l’alumine et la zircone. Elles permettent des applications dans tous les domaines de pointe (médical, mécanique).

L'alumine et la zircone sont des matériaux résistants à l'usure et sont pour cela utilisés dans de nombreuses applications. Ils ne peuvent être travaillés seulement sur des outils diamantés, après cuisson et frittage. On les recouvre parfois d’une couche de métal, lorsque les applications le nécessitent.

L’alumine est un matériau adapté à de nombreuses applications pour les qualités u’elle combine :

- dureté,

- résistances aux hautes températures,

- bonne isolation électrique.

L'alumine est le matériau céramique le plus largement utilisé et disponible dans des qualités de pureté pouvant aller jusqu'à 99,9 %. Elle possède une structure cristalline hexagonale rhomboédrique, une taille de grains de 1 à 5 microns, une densité de 3,98 g/cm3 et une dureté d'environ 2000 Vickers.

La zircone est sur beaucoup de points semblable à l'alumine, mais offre une résistance à la rupture sensiblement supérieure. La zircone stabilisée à l'yttrium (ZrO2 + 3 mol. % Y2O3) possède une structure cristalline tétragonale, une taille de grains inférieure à 0,70 microns, une densité de 6,08 g/cm3 et une dureté d'environ 1400 Vickers. Elle est particulièrement indiquée dans les applications où la force mécanique de l'alumine n'est pas suffisante.

b) Applications de cette nouvelle technologie

Ces nouvelles céramiques, dites « céramiques techniques » sont surtout utilisées pour réaliser des pièces au propriétés spécifiques :

- résistance mécanique à l’abrasion et au frottement

- résistance à la corrosion pour des pièces destinées à des environnements agressifs

- résistance thermique importante

Les domaines d’application de ces technologies de pointe sont :

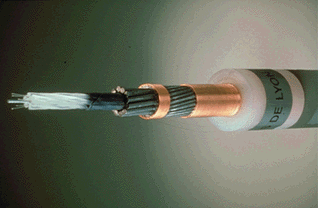

- la connexion des fibres optiques

- les tubes électroniques

- l’imagerie médicale

- les générateurs hautes fréquence, les émetteurs

- l'instrumentation et le contrôle industriels

-l’aéronautique et le spatial

- le vide et l’ultravide

- la défense

- la physique nucléaire

- l’industrie mécanique et la métallurgie

- la chimie et la pétrochimie

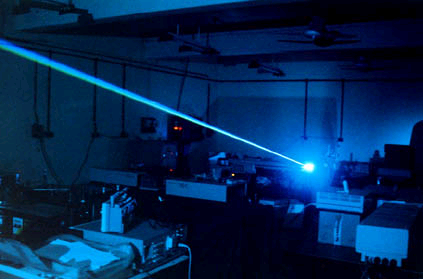

- les lasers de puissance

2.Densification du bore par compression isostatique à chaud

Du point de vue du comportement mécanique, l’élément bore peut être assimilé à une céramique. C’est aussi vrai pour sa gamme de mise en forme. Son point de fusion élevé (2100°C) rend difficile sa mise en œuvre par la technique de fonderie. Pour ce type de matériaux, la compression isostatique à chaud (CIC) est le procédé de mise en œuvre qui permet le plus facilement d’obtenir un produit de grande pureté et de densification proche de 100%. Les différentes étapes de ce procédé consistent successivement à :

- gainer la poudre dans un étui déformable

- monter à une température à laquelle la gaine se plastifie sans rompre

- imposer une pression uniforme sur le volume de la pièce pour obtenir un frittage de la poudre.

- L’extrême dureté du bore et sa fragilité compliquent son usinage final après dégainage. C’est pour toutes ces raisons qu’une étude de modélisation de la compression isostatique à chaud de ce matériau a été entreprise. Le but est d’obtenir une pièce brute de CIC aussi proche que possible est cotes finales de la pièce à réaliser.

CONCLUSION

Le phénomène de frittage des céramiques permet donc de transformer une poudre minérale en pièce céramique dense, ceci qui explique alors pourquoi il est de plus en plus utilisé dans l’industrie et tend à encore se développer.

Sur un plan plus générale, si la technique de frittage ne permet pas de se substituer à la métallurgie traditionnelle pour les pièces lourdes, elle est par contre appelée à jouer un rôle accru dans la production de nombreuses pièces comme par exemple des coussinets, des contacts électriques, des outils de coupe, …

BIBLIOGRAPHIE

Ouvrages :

Propriétés et applications des céramiques thermomécaniques, de Philippe Boch, Hermès, Paris (2001)

Elaboration et propriétés des céramiques phosphocalciques obtenues par frittage ou par compaction dynamique, de Marylène Trécant

Les céramiques thermomécaniques, de Jean-Louis Chermant, Presses du CNRS, Paris (1989)

Caractérisation des poudres et des céramiques, de Jean-Louis Chermant, Hermès, Paris (1992)

Revue scientifique et technique de la direction des applications militaires. (Numéro 24, Mars 2001)

Principes de frittage en céramurgie, documents polycopiés du Professeur CHIEM C.Y.

Sites internet :